更新时间:2025-11-25

更新时间:2025-11-25 点击次数:271

点击次数:271

一、SYD-0741型沥青混合料自动真空密封仪是否满足新标准?产品简介

SYD-0741型沥青混合料自动真空密封仪是根据JTG3410-2025<公路工程沥青及沥青混合料试验规程>中T 0741-2025沥青混合料密度试验(真空密封法)开发研制的。专为测定吸水率>2%的沥青混合料试件毛体积相对密度、毛体积密度及连通空隙率设计的高精度设备。通过自动抽真空使试件与密封袋紧密贴合后密封,避免传统方法中水分渗入试件内部的问题,确保测试结果准确可靠,符合最新行业标准要求。

二、SYD-0741型沥青混合料自动真空密封仪是否满足新标准?目的及试验范围

1.适用对象:适用于吸水率>2%的沥青混合料试件(如SMA、OGFC等开级配或高孔隙率混合料)。

2.核心用途:

测定试件的毛体积相对密度及毛体积密度,进而计算空隙率、矿料间隙率等关键体积指标;

可选测定试件的连通空隙率(需按特定步骤操作)。

3.标准条件:试验环境温度严格控制在25℃±0.5℃。

三、技术参数

电源:220V50HZ

抽气机功率:480w

压力范围:0~ -0.1MPa

工作室尺:380*200*300mm

外形尺寸:410*420*720mm

工作时间设定范围如下:

①真空时间0-99秒

②封口时间0-9.9秒

③冷却时间0-99秒

所设定时间均可停电记忆

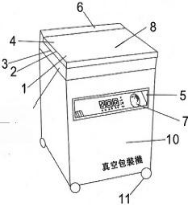

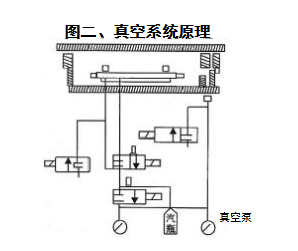

四、本机结构及面板操作,真空系统原理图详见(图一、 图二)。本机各部件名称:

(1)封口1

(2)有机玻璃盖

(3)密封条

(4)封口2

(5)控制面板(时间设置)9

(6)行程开关(上、下触头)

(7)真空表

(8)真空工作室

(9)玻璃盖扣

(10)机身 图一、结构及面板操作

(11)方向轮

1.自动真空密封仪标定

周期:新设备启用时或每3个月一次。

方法:将压力计放入真空室,启动抽真空程序至压力稳定后,确认绝对压力≤1.3kPa(符合密封要求)。

2.密封袋适用性检验(新密封袋使用前必检)

步骤:

1.成型3个目标空隙率4%±1%的AC-10沥青混合料试件(φ101.6mm或φ152.4mm);

2.先用本仪器真空密封法测定毛体积相对密度(ρ₁),再用表干法测定毛体积相对密度(ρ₂);

3.若|ρ₁-ρ₂|≤0.02,密封袋合格;否则需重新选择或调整密封参数(如加热温度)。

1.试件准备

试件来源:室内成型(按T0702~T0704或T0736规程)或现场钻芯/切割,也可为钻芯后二次加工试件。

静置处理:室温(23℃±5℃)下放置≥1h,去除表面浮尘/颗粒。

2.干燥与称量(空中质量mₐ)

潮湿试件处理:

若试件表面潮湿(如现场钻芯试件),优先采用真空干燥仪:擦干表面水→室温静置1h→真空干燥(压力<0.8kPa,30min至恒重);

或低温烘箱:52℃±5℃烘干12~24h至恒重→室温冷却至23℃±5℃。

干燥试件称量:用天平称取干燥试件的空中质量mₐ(精确至0.1g或0.5g,根据天平量程)。

3.密封袋准备与试件装入

选袋:根据试件直径选择密封袋(φ101.6mm用小袋,φ152.4mm用大袋),称取密封袋质量mb(精确至0.1g)。

装袋:将试件光滑面朝下放入密封袋,确保袋口至试件顶部预留≥25mm富余长度(避免密封后袋口过紧影响真空效果)。

4.自动真空密封

操作:将密封袋(含试件)放入真空密封仪,启动程序:

1.自动抽真空至绝对压力≤1.3kPa;

2.自动热封(或机械压封)密封袋开口;

3.恢复常压(时间80~120s)。

检查:取出后轻拉密封袋,若存在松弛区域(表明密封不严),需更换密封袋重新操作。

5.水中质量称量(mc)

快速将密封试件(含密封袋)浸入25℃±0.5℃的溢流水箱中(试件与袋均浸没,袋不接触水箱壁),称取水中质量mc(从密封完成到称量不超过1min)。

6.取出试件并验证干燥质量(md)

取出密封试件,剪开密封袋,取出试件后称取其空中质量md(精确至0.1g)。

验证:计算Δm=md-mₐ,要求Δm在mₐ的-0.08%~+0.04%范围内(即试件未因操作吸水或失水过量);超出则需重新烘干并重复4.3~4.8步骤。

7.连通空隙率测定(可选)

适用场景:需测定试件连通空隙率时(如评估开级配混合料的连通孔隙特性)。

步骤:完成4.7后(水中称量mc后),在水中直接剪开密封袋,使水快速进入试件内部→浸泡4min→称取饱水试件与密封袋的水中质量me。

该设备控制系统中自带计算模快,录入试验数据,自动计算试验结果。

七、允许误差

重复性误差(同一操作者、同一设备、短时间内重复试验):毛体积相对密度≤0.033 g/cm³;

再现性误差(不同实验室或设备间试验):毛体积相对密度≤0.052 g/cm³。

报告中需包含以下信息:

1.试验项目名称(沥青混合料毛体积密度/连通空隙率测定)及执行标准(本规程T0741);

2.沥青混合料类型(如AC-13、SMA-16等);

3.接样日期、试件来源描述(室内成型/现场钻芯);

4.试验日期、设备型号(TD741-1)及编号;

5.试验温度(25℃±0.5℃)及最终结果(毛体积相对密度、密度、连通空隙率等);

6.其他需说明的特殊情况(如试件异常、设备校准记录等)。

附:注意事项

试验全程需严格控制水温(25℃±0.5℃),避免温度波动影响密度计算;

密封袋为一次性耗材,不可重复使用;

操作过程中避免试件表面划伤或密封袋破损;

我司提供全套仪器及配件(密封袋、天平、溢流水箱等)的销售与技术支持服务。

电脑板系列操作说明

1、操作过程:

①插头插上安装有接地装置的插座,松开有机玻璃盖 扣子,打开电源开关,系统通电进入待机状态(控制面板 显示灯亮),此时按需要对电脑控制板设定各种控制数 据,如真空时间、封口时间、放气时间,单双封口等。

②盖下有机玻璃盖时系统进入运行状态,显示窗口开 始倒记时,直到工作完成,进入待机状态。

③工作过程:真空一封口一放气冷却

④LED3 指示灯闪烁,表示在待机状态行程开关闭 合,有两种情况会出现该报警状态, 一种是当控制板通电 前行程开关闭合,另一种是在工作执行过程中按“急停" 键,机器中断包装过程而行程开关没有复位。当行程开关 复位时,控制板自动退出该报警状态。

操作步骤:

①接通电源

②打开电源开关,根据真空包装的要求设定真空时间

③根据真空袋的材质和周边环境温度,来设定封口时间

④放置产品到封口条上

⑤压下真空玻璃盖(两边的扣子不要扣)开始抽真空

⑥当达到一定真空度后,进入封口程序

⑦封口结束后进入冷却状态,然后放气,包装完成

2、各指标灯功能如下:

指示灯 | 功 能 | 常 亮 |

LED1 | 单封口状态指示 | 设定为单封口 |

LED2 | 双封口状态指示 | 设定为双封口 |

LED3 | 停止或通行指示 | 工 作 |

3、各按键功能为:

K1: 电源开和关闭 K2: 真空时间减少

K3: 真空时间增加 K4: 封口时间减少

K5: 封口时间增加 K6: 冷却时间减少

K7: 冷却时间增加 K8: 紧急停止

K9: 双封口设定键 K10: 单封口设定键

控制说明:

①控制板示意图

②打开控制板电源,控制板上的数据显示方可工作。

③“单封"指示灯亮,表示内封口设置为可封口状

态,“双封"指示灯亮,表示两边封口都设置为可封口状态。

④若包装过程中需要中断包装,则按下“急停"按 钮,即中断包装程序,自动放气。

①操作前必须详看说明书,熟悉调整和使用方法。

②对真空泵进行定期保养、加油,并严禁倒转,以 免造成泵的损失;每年更换机油一次,使用液压油。

③经常检查下热压架封口的高温布(聚四气乙烯) 上有无异物,是否平整,确保封口强度。

④经常检查机器接地线是否接触良好,保证安全用电。

⑤发现故障时,应及时关闭电源,必要时,要按急 停旋扭,待放气后,提起机盖,然后关掉电源,检查原 因,排除故障。

(一)不会抽真空或真空度不高。

a 、真空泵反转,检查真空泵旋转方向是否与泵的电 机箭头相符,不相符则须调整相位;

b 、新机使用时,可能由上室密封圈与下室平面未吻 合密封,故需在机盖上轻加压力,使机盖与下室间吻合 密封。

c 、行程开关不到位,调整行程开关限位的位置。

d、电脑控制板失控需要更换。

e 、放气阀关闭不严,产生泄漏。检查放气电磁阀, 阀芯(橡胶),有否磨损,污染或阀芯中心偏移,或者 更换。

f、检查管路各部位是否有泄漏或松动。

(二)热封质量不好

a 、检查包装袋口处是否有清洁,要避免封口处沾污。

b 、检查镍带是否工作正常,是否短路、断路现象。

c 、热封温度,热封时间是否选择适当。

d 、检查下热压架的气襄是否泄漏。

e、热封电磁阀工作不正常。

(三)不能放气

a 、无电源,检查电源电路。

b 、检查放气电磁是否工作。